Механизм открывания пивной банки

Задача ушка и лепестка (его называют еще и “язычком”), добиться хлопка выходящего углекислого газа при усилии на ушке около 3 килограммов и полного проталкивания лепестка (язычка) внутрь банки при усилии до 7 килограммов, причем лепесток должен остаться висеть внутри банки.

Это достигается выполнением по периметру лепестка специальных насечек такой глубины, что остается только 0,085 мм металла вблизи заклепки и 0,110 мм на противоположной стороне (рисунок 6). В то же время, материал на насечках достаточно прочен, чтобы не разрушаться в ходе технологического процесса или при разгрузке в магазине.

Внутри лепестка можно заметить еще один, внутренний ряд насечек. Они не такие глубокие и служат, как утверждают, для направленного течения металла на основных насечках и предотвращения разрывов основных насечек при их формировании.

Рисунок 6 – Хитроумные насечки обеспечивают надежное открывание банки в два этапа: сначала выпуск газа, затем проталкивание лепестка внутрь банки

Еще:

The Ingenious Design of the Aluminum Beverage Can

Куда можно сдать

Сегодня банки из алюминия не представляют проблемы. Можно обратиться в одну из организаций-частников, которые могут принять такой цветной металлолом вне зависимости от его количества. Наиболее частым вариантом является обращение в частные пункты приемки, которые можно отыскать практически в любом населенном пункте.

Эти компании – перекупщики, которые дают достаточно выгодную стоимость за цветной металл на вес. Стоимость за килограмм может увеличиваться в некоторых пунктах, если клиент сдает большой объем. Перед тем как сдать металл, следует поинтересоваться наличием у пункта лицензии, позволяющей осуществлять данную деятельность.

Многие компании предлагают не только вывезти лом, но и очистить, отсортировать и запрессовать металл. Однако стоимость в данном случае будет изменяться.

Если клиент имеет возможность сдать банки в количестве нескольких тысяч килограммов, стоит обращаться напрямую на металлобазы или перерабатывающие предприятия. Они могут произвести самовывоз продукта, стоимость в этом случае будет выше. Однако металл придется почистить и отсортировать.

Сегодня в России все чаще применяется специальный аппарат – фандомат. Это устройство для автоматического приема банок из алюминия, который производит поштучную обработку. Обычно такие устройства устанавливаются в крупных торговых центрах. Средняя стоимость приема банки составляет около десяти копеек, сдать ее может любой. Данная система только появляется в России, однако в будущем она станет очень популярной.

Куда можно сдать алюминиевые банки из-под пива:

Правильный подход к утилизации металлической тары позволяет не только снизить затраты на производство дорогостоящего полуфабриката, но и снизит нагрузки на окружающую среду. Если все будут сдавать использованные емкости на пункт приема алюминиевых банок, то объем бытового мусора намного снизится, что позволит избежать переполнения полигонов твердых бытовых отходов (ТБО).

Существуют такие варианты решения вопроса, куда сдать банки из-под пива:

- Пункты приема вторсырья. Подобные конторы есть практически в каждом городе. Прием металла производится на вес, после проверки состояния материала. Не рекомендуется носить на склад по одной банке, так как выгода не оправдает потраченное время и силы. Лучше сминать тару после использования и собирать, пока не наберется 2-3 кг.

- На металлолом. Данные организации работают с крупными партиями товара. Цветной металл они принимают начиная от 1 кг при условии доставки силами клиента. Выезд транспорта к месту хранения вторсырья возможен при наличии 50 кг и более. Перед тем как сдать пивные банки, их можно смять, но не спрессовывать. Приемщик должен убедиться, что ему сдают именно алюминий, а не черное железо.

- Сдать алюминиевые банки на перерабатывающие заводы. Эти структуры сотрудничают напрямую с пунктами приема и администрациями полигонов ТБО, имеющими лицензию на сбор, сортировку и транспортировку отходов. Заводы принимают цветной лом по более высокой цене, так как от их расходов на переработку зависит полученная прибыль.

- По объявлению. Некоторые пункты приема банок из-под пива осуществляют такую услугу, как обход домов с целью сбора ценного металла. Достаточно позвонить по указанному телефону, передать информацию о том, сколько тары подготовлено к сдаче, и ждать, когда придет курьер, заберет мусор и выдаст деньги.

Банка как маркетинговый инструмент

Немаловажной причиной того, что многие современные (крафтовые и не только) пивоварни начинают переходить на линию розлива баночного пива, является дизайн. Форма и площадь банки позволяет разместить больше информации для потребителя или создать практически любой дизайн, максимально яркий, изобретательный и экстравагантный, который будет привлекать потенциального покупателя

Шотландская пивоварня BrewDog в свое время придумала оригинальный рекламный ход с банками своего самого популярного сорта Punk IPA: якобы забывчивый работник линии розлива на этапе маркировки вместо даты выбил весьма распространённое ругательство, которое мы здесь привести, конечно же, не можем, но думаем вы уже догадались. А все «бракованные» банки «случайно» попали в продажу и партия была раскуплена за несколько часов.

Технология

Цикл производства алюминиевых банок

На рисунке ниже показан цикл производства алюминиевых банок для пива и прохладительных напитков.

Рисунок 7.1 – Типичный цикл производства алюминиевых пивных банок

Рисунок 7.2 – Пресс глубокой вытяжки

Рисунок 7.3 – Вытяжка и раскатка стенок банки в “бодимейкере”

Алюминиевый лист в рулонах

Заводы по производству алюминиевых пивных банок потребляют большое количество алюминиевого листа, который поставляется в больших рулонах. Корпус и крышка банки изготавливаются из алюминиевых листов – из различных алюминиевых сплавов. Каждый рулон весит около 11 тонн и при его размотке лист проходит расстояние 9-13 километров.

Алюминиевые рулоны поступают на завод по производству алюминиевых банок и загружаются в “размотчик” (uncoiler). Это машина, которая разматывает алюминиевый лист в начале линии по производству банок. Здесь же на алюминиевый лист наносят специальную смазку. Эта смазка помогает алюминиевому листу более “гладко”, без повреждений, проходить все формообразующие операции.

Изготовление корпуса банки

Типичная последовательность технологических операций по изготовлению корпуса банки показана на рисунке 7. Первой операцией в производстве банок является вырубка круглых заготовок, например, диаметром 140 мм. Естественно, при этой вырубке образуются отходы: эти потери составляют около 12-14 %. Они сразу же отправляются на переплавку для изготовления нового листа и новых пивных банок.

Из исходной круглой заготовки методом глубокой вытяжки (штамповки) получают промежуточную заготовку – неглубокую “чашку” (рисунки 8 и 9). Из этой “чашки” методом раскатки получают уже почти готовый корпус банки, а также формируют купол днища (рисунки 8, 10, 11). Затем эту банку-полуфабрикат моют, наносят на нее рисунки и покрывают лаком и только после этого заканчивают ее механическую формовку – формирование горла и отбортовку (рисунок 8).

Рисунок 8 – Технология изготовления корпуса алюминиевой банки (0, 33 мм)

Figure 9 –

Drawing and ironing constitute the modern method of beverage can manufacture:

The initial draw transforms the blank into a small cup (1).

The cup is transferred to a second punch, which redraws the can;

the sleeve holds the can in place to prevent wrinkling (2).

The punch pushes the can past ironing rings, which thin the walls (3).

Finally, the bottom is shaped against a metal dome (4).

Изготовление крышки пивной банки

Алюминиевый лист подается в рулонах весом до 8 тонн. Из каждого рулона производится до 2,5 миллионов крышек. Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки.

Рисунок 10 – Еще не полностью готовая крышка

Изготовление ушка пивной банки

Технология изготовления ушка – ключа-открывашки – включает около 13 операций (рисунок 11), прежде чем его можно будет устанавливать на крышке.

Рисунок 11 – Технологические операции изготовления ушка

Банка или бутылка

Также у банки есть некоторые преимущества и перед бутылкой. Первое и самое явное —пивная банка не пропускает солнечный свет, в отличие от пивной бутылки, которая преимущественно производится из светлого, коричневого, или зеленого стекла. Темное стекло защищает от солнечного свет намного лучше, чем светлое, но гораздо хуже, чем алюминиевая банка. Это существенно упрощает условия хранения, несоблюдение которых может влиять на вкус вашего любимого пива, изменяя его далеко не в лучшую сторону.

Второе преимущество — упрощение логистики и снижение итоговой цены. Согласитесь, гораздо приятнее получить продукт высокого качества за меньшие деньги.

Обработка красящими и лаковыми веществами

Полностью сухая тара обрабатывается лаковым средством, которое увеличивает скорость скольжения по специальному конвейеру. Также это средство уменьшает силу трения при выдаче банки в автоматах. Посредством использования ротационной аппаратуры на тару наносятся все необходимые надписи и изображения. Подобное устройство делает возможным нанесение одновременно до пяти самых разнообразных тонов и оттенков.

Такая технологическая линия характеризуется высокой производительностью. После того как на банки будут нанесены все необходимые лакокрасочные покрытия, их снова подвергают сушке. После этого изделие лакируется, но только с внутренней стороны.

Особенности крышки

Чтобы все правильно работало, для крышки используется алюминиевый сплав немного другого состава, чем для корпуса. Банка имеет вогнутое дно, поэтому конструкция справляется с давлением напитка. Кроме того, уменьшается риск того, что банка будет повреждена в процессе перевозок и складирования.

Итак, какие здесь есть технологические особенности изготовления:

- Крышку делают плоской, так как ее основные характеристики – твердость и прочность. Алюминиевый сплав в большем количестве содержит магний и в меньшем – марганец, чем в случае с корпусом.

- Толщина крышки значительно больше, чем у всей банки в целом.

- Среднюю часть этой детали делают слегка выпуклой. Ее выпрессовуют так, чтобы получилась заклепка.

- Отдельная деталь из металла – кольцо-ключ, ее накладывают сверху и закрепляют с помощью заклепки.

- Потом выполняются бороздки. Они необходимы для того, чтобы при открытии ключа крышка частично загибалась внутрь и открывание было правильным.

От лома алюминиевых банок к новым банкам

Переработка лома алюминиевых банок в новые банки считается замечательным примером почти безотходного производственного процесса. Именно переработка лома алюминиевых банок сыграла главную роль в бурном росте рынка алюминиевых банок для пива и газированных напитков. При производстве алюминия из алюминиевого лома потребляется на 95 % меньше энергии, чем при его выплавке из ископаемых руд. Процесс переработки алюминиевого лома дает только 5 % из вредных выбросов, которые уничтожают земной озоновый слой, чем при производстве первичного алюминия .

Во всем мире продается более 350 миллиардов алюминиевых банок. При этом в лом поступают не все банки. Доля лома во в общем объеме алюминиевых банок составляет:

- в Швеции – 90 % алюминиевых банок,

- в США – до 70 %,

- в Австралии, Канаде, Японии и Китае – около 80 %,

- в целом в мире – немногим более 50 %.

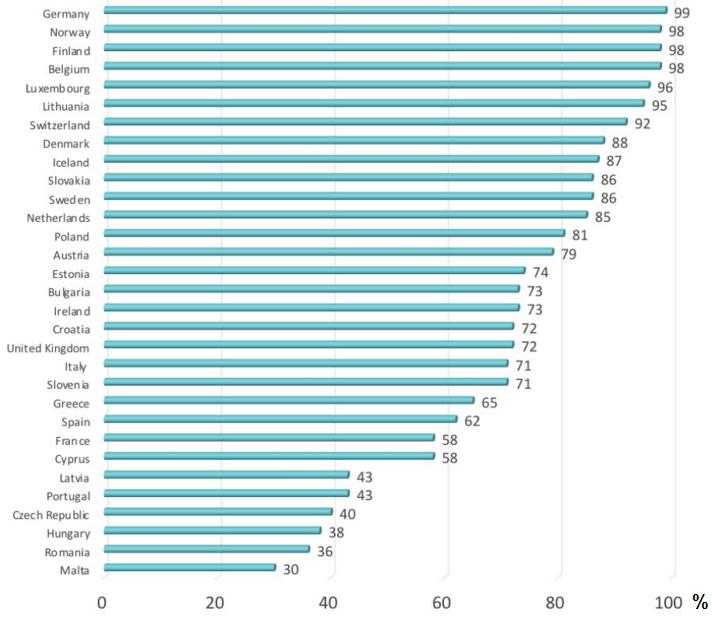

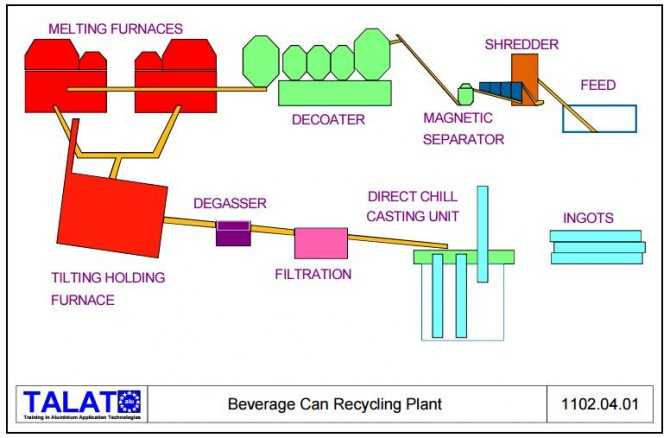

В 2021 году в Европе было переработано 74,5 % использованных алюминиевых банок из-под пива и напитков. Как это было в различных европейских странах см. на графике рисунок 1 . Типичный завод по переработке алюминиевых банок в слитки для прокатки алюминиевого листа, который идет на изготовление новых банок, показан на рисунке 2.

Рисунок 1 – Доля переработанных алюминиевых банок по европейским странам

Рисунок 2 – Завод по переработке лома алюминиевых банок в прокатные слитки для изготовления новых банок

Небольшую часть лома алюминиевых банок переплавляют в обычных или роторных плавильных печах и она идет, в основном, на изготовление литейных сплавов.

Простой переплав отходов алюминиевых банок дает в среднем такой состав алюминия :

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- остальное – Al.

“Алюминий” такого химического состава вполне укладывается в интервалы химического состава сплавов 3004 и 3104 (см. таблицу ниже), которые применяют для изготовления корпуса банки. Поэтому подавляющая часть металла из лома алюминиевых банок – около 80 % – возвращается к производителям новых банок.

Ниже излагаются общие подходы к переработке лома алюминиевых банок, когда его применяют опять же для изготовления банок. Аналогичные, иногда весьма сложные, технологии применяют на многих заводах в США и Западной Европе.

Современная пивная банка

С момента запуска пивные банки претерпели ряд изменений, пока не пришли к своему современному виду, знакомому нам с вами.

Самая первая пивная банка Flat Top Style представляла собой более легкую и тонкостенную версию привычной консервной банки. Чтобы открыть такую банку требовалось специальное устройство типа консервного ножа, но при всем неудобстве этот вид пивной банки продержался до 1970 года.

В сентябре 1935 года пивоваренная компания G. Heilemann из La Crosse впервые выпустила на рынок банки с конической крышкой Cone Top Style. Такой вид банок особенно понравился небольшим пивоварням, потому что банки с коническим верхом можно было заполнять на существующих линиях розлива, что существенно сокращало затраты. Выделяют четыре основных типа банок с коническим верхом: банки «Низкий профиль», «Высокий профиль» и «J-носик» представляют собой банки из трех частей. Разница в основном в высоте конуса или носика; четвертый тип, Crowntainer, имеет цельный корпус, прикрепленный к вогнутому дну.

На смену банкам с конической крышкой в 50-ые годы пришли Pull Tab или Tab Top Style, которые были максимально похожи на нынешние пивные банки и уже производились с прототипом современного «ключа». Принцип работы у него был такой же, как и сейчас — пальцем поддеваете замок и банка открывается; минусом, который послужил отказом от этого вида «ключа», являлось то, что потребители пива его выбрасывали, от чего зачастую страдали домашние животные и дети.

Пивная банка: от консервного ножа до инструмента маркетинга XXI века

Сегодня пивом в банке уже никого не удивишь, но, к сожалению, у подавляющего большинства любителей пива банка ассоциируется с чем-то некачественным, дешёвым и неправильным, если можно так выразиться. Виной тому транснациональные корпорации, которые одними из первых стали использовать данный вид упаковки, но что именно побудило их обратиться к этой пивной таре?

Проблема #1

Начнем с фактов из истории. Первый запрос на производство жестяных банок для розлива пива крупнейшая компания-производитель упаковки American Can Company (CANCO) получила ещё в 1909 году. Перед разработчиками стояло две главных задачи, требующих решения для воплощения идеи в жизнь. Главная проблема, связанная с пивной банкой на тот момент, заключалась в необходимости устранения «металлического вкуса». С ней в целом удалось справиться, хотя и в 2019 году, более 100 лет спустя, находятся любители пива, утверждающие, что вкус пива из банки «не тот».

Проблема #2

Вторая проблема заключалась в давлении пива, так как в нем содержится углекислота, которая и делает пиво «газированным». Ранее производители консервированных продуктов не сталкивались с подобными проблемами, и давление не являлось столь принципиальным вопросом. Для сохранения изначального вкуса и газации в пиве банка должна была выдерживать давление около 80 фунтов на дюйм. Эта проблема так же была решена еще в 1909 году, спасибо техническому прогрессу! Казалось бы, ничего не мешало запуску новой высокотехнологичной упаковки на рынок США, но реализован проект был только через 30 лет, и виной этому — сухой закон в Америке.

Простая печь для переплавки алюминия

Здравствуйте, уважаемые читатели и самоделкины! Возможно некоторые из Вас уже озадачивались переплавкой металлов. В данной статье, автор YouTube канала «NightHawkInLight» поделится с Вами простой технологией плавления алюминия в полевых условиях.

Материалы. — Алюминиевый металлолом. Инструменты, использованные автором. — Лопата — Небольшой вентилятор — Стальная полоса — Кастрюля. Процесс изготовления. Первое, что необходимо сделать, это вырыть в земле неглубокую ямку под костёр. Пламя и сами угли будут несколько ниже поверхности земли. Таким образом и жар будет лучше сохраняться, меньше выдуваться ветром, и дыма будет образовываться меньше. Кстати, готовить так пищу гораздо проще. Ямка в диаметре примерно 60 см

Важно, чтобы стенки её были вертикальными, и она не сужалась к низу. Итак, глубина не 90 см

Огонь нуждается в постоянном притоке воздуха и чтобы он хорошо горел, будучи расположенным ниже уровня земли, автор вырывает под углом узкий тоннель на расстоянии нескольких футов от кострища таким образом, чтобы в итоге тоннель пересёкся с ямой под костёр в самой нижней её части, у дна.

Вентиляционное отверстие обеспечивает достаточный поток воздуха для того, чтобы поддерживать интенсивное чистое горение. Позднее автор установит дополнительно вентилятор у входа в тоннель для большего нагнетания воздуха.

В качестве тигля мастер берёт недорогую кастрюлю из нержавеющей стали. Для того, чтобы расплавить этот металл, потребуется на порядок выше температура, чем та, что нужна для плавления алюминия.

Автор берёт банки из-под содовой, они из алюминия. И немного алюминиевой стружки, оставшейся после токарных работ. Но можно использовать любой другой доступный ресурс алюминия.

Вентилятор располагает пропеллером в вентиляционное отверстие и закрепляет на любой палке, ПВХ-трубе. В этом проекте используется маленький вентилятор, который может спокойно работать от небольшой солнечной батареи. Однако можно установить и более крупный пропеллер, тогда пламя разгорится ещё жарче.

По мере того, как плавятся алюминиевые банки, в тигле освобождается больше места и появляется возможность подбавить ещё сырья. Когда ручки кастрюли сорвались с заклёпок, выяснилось, что они были изготовлены из алюминия. Но на этом процесс не прервался. Пришлось поставить кастрюлю прямо на огонь.

Из чистого интереса автор решает вылить жидкий алюминий в подготовленное заранее углубление в земле. Влага, присутствующая в земле, привела к появлению нескольких пузырей

Стоит принять этот эффект во внимание

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

В чем польза банки для упаковки?

- Благодаря такой упаковке, в отличие от стекла, пиво не подвергается воздействию солнечного света и кислорода. В бутылках кислород оказывается благодаря прокладке в крышке. Мало кому интересно пить прокисшее пиво.

- Из-за проникновения солнечного света напиток обладает неприятным вкусом и запахом. После открытия бутылки достаточно понюхать запах. Если пахнет жженой резиной – пиво испорчено.

- Считается, что лучшее пиво – разливное. А оно, между прочим, разлито в кеги из металла, а банка – просто их миниатюрная копия.

- На охлаждение баночного пива в холодильнике потребуется гораздо меньше времени.

- Вес у банки значительно меньше.

- Банку не так просто разбить, если сравнивать со стеклянной бутылкой.

Связь банки и кега

Вернемся к основной претензии к пивной банке — металлическому вкусу. В большинстве случаев это аргумент, который приводят в первую очередь, говоря о различиях бутылочного и баночного пива. Но откуда же берется этот металлический оттенок и есть ли он вообще? Давайте разбираться.

Во-первых, пивная банка — это не единственная металлическая тара для розлива пива. Помимо стеклянной бутылки существует ещё и самая распространённая в пивном мире – металлический кег, который является основной тарой для разливного пива. Ведь все мы любим, придя в бар, заказать бокальчик-другой пива с крана. И никто никогда не говорит о том, что чувствует в разливном пиве металлический вкус. Так в чём разница между металлическим кегом и металлической банкой? И почему в одном пиве есть этот пресловутый вкус, а в другом – нет?

Дело в том, что в пивной банке пиво по сути не соприкасается с металлом, ведь металл находится снаружи банки. Но при открытии и употреблении пива не из бокала, а из самой банки мы ощущаем аромат металла, который наш мозг ассоциирует со вкусом. То есть дело не в банке и не в пиве, а в нашем восприятии. Поэтому, чтобы исключить привкус металла, необходимо перелить пиво в бокал. Всё просто.

В целом банку можно рассматривать как мини-кег, благодаря которому вы получаете свежее разливное пиво, как в вашем любимом баре, только на одну, лично вашу, порцию. Более того, в отличие от пива из кега, пиво из банки соприкасается с кислородом непосредственно в момент открытия и налива в бокал, следовательно, вы получаете пиво именно таким, каким его задумал пивовар и сварили на пивоварне. На наш взгляд, это несомненное преимущество!

Производство алюминиевых банок

Алюминиевые ленты для корпусов и крышек банок поставляют производителям банок. В результате процесса производства алюминиевых банок около 20 % алюминиевой ленты (или 13 % от исходного расплава) возвращается производителю слитков в виде производственных отходов – остатков листов с отверстиями на месте вырезанных заготовок для корпусов и крышек банок. В целом, около 55 % количества исходного расплава в миксере уходит во внутренний, производственный лом. Если бы все банки возвращались в виде алюминиевого лома, то для замыкания цикла переработки старых алюминиевых банок в новые нужно было пополнять только потери алюминия от угара – всего несколько процентов.

Интересные факты

- Первые банки были похожи на привычные консервные емкости и открывались консервным ножом. Острые края при этом ранили потребителя.

- В 1963 году банки снабдили отрываемым ушком, подобному тому, которому оснащены современные соки в картонных упаковках. Автор изобретения – Эрмал Клеон Фрейз, изобретатель из Огайо.

- Несъемное ушко, с помощью которого открывается емкость, изобретено через 17 лет после выпуска первой пивной банки – в 1975 году.

- К 1980 году доход Dayton Reliable Tool, компании Фрейза, составлял более полумиллиарда долларов.

- Коллекция банок Джона Аренса из Нью-Джерси состоит из 15.000 экземпляров.

- В австралийском Дарвине каждый год проводится регата на плавучих средствах, изготовленных из пустых банок.

- Борец с мусором и архитектор Майк Рейнолдс строит дома из алюминиевых банок. Строительным материалом выступают банки, скрепленные между собой цементным раствором.

- Японская пивоваренная компания Kirin Brewery выпускает самые легкие алюминиевые банки. Вес 350-миллилитровой емкости – 14 граммов.

- Переработка одной алюминиевой емкости экономит электроэнергию, достаточную для питания телевизора в течение трех часов.

- В плинкинге, развлекательной стрельбе по нестандартным мишеням, алюминиевая емкость – самая популярная мишень.

- Самая дорогая пивная банка Rosalie Pilsner продана в 1981 году за $6000.

Разделение алюминиевых сплавов

Горячий, «делакированный» алюминиевый лом поступает затем в термомеханическую камеру-сепаратор. В этой камере поддерживается заданная температура и неокислительная атмосфера. В ней крышки банок из сплава 5182, а также ключей из сплава 5054, подвергают легкому механическому воздействию, в результате которого они разбиваются на мельчайшие фрагменты по границам зерен. Весь процесс основан на том, что под воздействием узкого интервала температуры размягчаются только границы зерен. Эти мелкие фрагменты из сплавов 5181 и 5054 непрерывно отсеивают и направляют в печь для переплавки крышек, а оставшийся алюминиевый лом – в печь для переплавки корпусов банок.

Плавка алюминия в ведре с помощью гипса

Существует еще один простой и не затратный вариант плавки алюминия, который можно осуществить в домашних условиях.

Для работы потребуется следующий набор материалов, расходников и инструментов:

- 9-литровое ведро из металла;

- 4-литровое ведро из пластика;

- пластиковый таз;

- тигель;

- песок, гипс, вода для раствора;

- кусок стальной трубы;

Плавильная печь из ведра

- глубокая тарелка из железа;

- пара металлических крючков;

- тиски и верстак;

- дрель со сверлами;

- пассатижи;

- рулетка;

- молоток, дюбель;

- перчатки резиновые;

- салфетки или ветошь.

Как сделать печь для плавки алюминия

Вначале готовят раствор – соединяют гипс и песок в равных частях, тщательно перемешивают массу, насыпают в металлическое ведерко и разводят водой. Вымешивают состав, пока он не будет полностью однородным, без комочков.

После ведро из пластика вдавливают прямо внутрь раствора, вращая его в разные стороны и вкручивая. Чтобы емкость не выдавилась назад, ее утяжеляют: наливают воду или укладывают внутрь камни, осколки кирпичей. Оставляют ведро до схватывания гипса, но предварительно убирают все неровности, бугры, лишнюю массу, заглаживают края.

Формовка гипса с помощью пластикового ведра

Примерно через час смачивают тряпку водой, протирают наружную поверхность металлического ведра и кромки обеих емкостей

Еще через какое-то время осторожно достают пластиковое ведерко из гипса, пока он полностью не застыл

Как доделать печь и расплавить металл

Из трубы готовят устройство подачи энергии внутрь печки. Для этого ставят на дрель подходящее сверло и высверливают в боковой части плавильни отверстие, заранее наметив его границы.

Предварительно пробивают дырку при помощи молотка и дюбеля, а затем сверлом придают нужные очертания. После вводят в отверстие трубу с приваренным трубным отводом.

Крышку для печи делают так:

- Молотком сгибают металлические крючки, изготовив ручки (их предварительно зажимают в тисках).

- В таз насыпают песок и гипс в равных частях, перемешивают до однородности и разводят водой до состояния густой массы.

- В центр раствора вдавливают металлическую тарелку, устанавливают крючки-ручки.

- После некоторого отверждения гипса посуду убирают, сглаживают кромки и дефекты.

- После застывания крышки в плавильню ставят тигель (например, большую жестяную банку) и собирают всю конструкцию воедино.

Печь готова. Ее можно сразу использовать для плавки алюминия и изготовления любых предметов, деталей и фурнитуры.

Конструкция

Металлические пивные банки (и для газированных напитков тоже) должны держать внутреннее лишнее давление до 6 атмосфер. По этой причине конструкция

банки включает толстое куполообразное дно и очень тонкие стенки, которые, однако, при помощи внутреннего давления обеспечивает банке достаточную конструктивную надёжность.

Весь вид обычной пивной банки и назначение разных ее элементов показано на рисунке 1.3. Рисунок 1.3 – Детали конструкции алюминиевой банки и их функции

Высота и диаметр пивной банки

Действует отечественный нормативный документ на конструкцию алюминиевой банки – ГОСТ Р 51756-2001 “Банки металлические глубокой вытяжки с легковскрываемыми крышками”. Он, разумеется, согласуется с подобными международными нормами.

Опираясь на него важные параметры и размеры пивных металлических банок следующие (с точностью до 1 мм).

Диаметр пивной банки:

Толщина стенки пивной банки

- Корпус алюминиевой банки делают путем вытяжки за два прохода из плоской круглой заготовки которая называется «чашки».

- После стенки этой чашки утоняют при их последовательной раскатке до толщины только лишь в одну треть от начальной (рисунок 2).

- Дно банки профилировано специальным образом не только для того, чтобы держать большое внутреннее давление, но и для отличного сочетания с крышкой нижестоящей алюминиевой банки – для удобства упаковки.

- Стенку банки раскатуют до толщины 0,110 мм и менее практически по всей высоте. На данный момент самая маленькая толщина стенки, сообщают, уже доходит до 0,08 мм.

Рисунок 2 – Толщина стенки банки имеет разную толщину .

- Сверху корпуса банки стенка толще и толщина пивной банки здесь составляет 0,16 мм.

- Это необходимо как для удобства формирования суженой «горловины», так же и для создания качественного соединения с крышкой. Металлические крышки банок поставляют отдельно и ставят на корпус при помощи известного шва «двойной замок» сразу же после наполнения банки пивом или остальным напитком (рисунок 3).

Рисунок 3 – Конструкция

соединения крышки банки с ее корпусом: шов “двойной замок”

Крышка пивной банки

Начало бурного роста популярности металлических пивных банок

относится к 1964 году, когда была изобретенаконструкция “легковскрываемой” крышки (рисунок 4.1). Рисунок 4.1 – Разные типы легковскрываемых металлических крышек На “пивных” банках эти крышки открываются что именуется без всякого оружия простым поворотом специализированного «ушка» (рисунок 4.2а). Либо даже с помощью одной руки (!) (рисунок 4.2б).

Ушко ставят на крышку при помощи которая называется интегральной заклепки (рисунок 5). Ее именуют интегральной, так как она сформировывается конкретно из металла крышки. Рисунок 4.2а – Крышка легко открывается и остается на банке Рисунок 4.2б – Открытие банки с помощью одной руки Рисунок 5 – Технология формовки интегральной заклепки на крышке банки

Механизм открытия пивной банки

Задача ушка и лепестка (называют его еще и “язычком”), достичь хлопка выходящего углекислого газа при усилии на ушке около 3 килограммов и полного проталкивания лепестка (язычка) вовнутрь банки при усилии до 7 килограммов, причем лепесток должен остаться висеть в середине банки. Это можно достигнуть выполнением вдоль периметра лепестка специализированных насечек такой глубины, что остается лишь 0,085 мм металла вблизи заклепки и 0,110 мм на другой стороне (рисунок 6). В то же время, материал

на насечках весьма прочный, чтобы не разрушаться в ходе тех. процесса или при разгрузке в магазине. В середине лепестка можно заметить еще 1, внутренний ряд насечек. Они не такие глубокие и служат, как говорят, для направленного направления металла на ключевых насечках и устранения разрывов ключевых насечек при их формировании. Рисунок 6 – Хитроумные насечки предоставляют надежное открытие банки в 2 этапа: сначала выпуск газа, после проталкивание лепестка вовнутрь банки

Недостатки пивной банки

К несчастью, в мире нет ничего идеального и даже у такой высокотехнологичной упаковки, как алюминиевая банка, есть недостатки. Один из основных – это отсутствие дрожжевого осадка, что является критичным для большинства бельгийских пивоварен, 90 % сортов которых производятся путем вторичного брожения или дображивания в бутылке. Увы, во время этих процессов выделяется углекислота, повышается давление и банка может просто взорваться.

Вторая причина скорее эстетическая: намного приятнее держать в руках пивную бутылку, хотя самый лучший выбор — это конечно же бокал, идеально подобранный к тому сорту пива, который вы пьете.

Баночное пиво в России

Но если с США и Европой все более или менее понятно, то что же происходило с баночным пивом на нашей родине? В СССР впервые пиво было разлито в банки к Олимпиаде-80 и называлось «Золотое Кольцо». Линия по розливу пива, купленная в ФРГ ещё в 1975г., оказалась баночной, банки закупили в Японии из экономических соображений, цена японских банок была значительно ниже немецких, но на этапе запуска оказалось, что они не подходят. В итоге банки сделали из отечественной жести. Была ещё история с нанесением печати и крышками, которая тоже вызвала ряд сложностей. Да и пиво на тот момент у нас варили не совсем подходящее для розлива в банки, оно приобретало посторонние запахи и привкус. Помимо этого, возникла необходимость в специальном пивовозе из нержавеющей стали для того, чтобы переправлять пиво с Бадаевского пивзавода на Останкинский завод фруктовых вод, где была установлена линия розлива. Вся эта история влетела в копеечку, баночное пиво не оправдало себя и стоило дороже бутылочного. Поэтому эксперимент был признан неудачным, сразу после окончания Олимпиады производство советского баночного пива свернули и забыли о нем на долгие годы.

Уже в современной России первой выпускать пиво в алюминиевой упаковке начала , которая является частью Carlsberg Group. В 1994 году она запустила на заводе в Санкт-Петербурге автоматизированную линию розлива для производства пива «Балтика». В 2006 году компания разработала совершенно новую для российского рынка банку объемом 1 литр, а в 2011 году выпустила пиво «Балтика» в уникальном формате 0,75 литра.

Маркетинг и каналы сбыта продукции

Как отмечалось, сбыт готовой продукции до момента старта производства ориентируется как минимум на одного надежного покупателя. Долгосрочный договор на поставку минимизирует возможные риски по качеству, объемам поставляемой продукции. Если мощности превышают текущие объемы поставок, производство работает стабильно, можно переходить к поиску новых партнеров.

Маркетинговая составляющая бизнеса проста: представительский сайт компании с подробным описанием технологических характеристик продукции, номенклатуры – достаточное средство для продвижения. Периодические способы продвижения – отраслевые, тематические выставки. В перечень входят металлургические выставки и экспозиции, на которых представлены производители продуктов питания, бытовой химии, напитков. Традиционные виды рекламы неуместны, и только увеличат затратную часть.

В остальном маркетинговый отдел компании руководствуется подробной, составленной собственными силами, базой данных потребителей банок. Совершаются холодные контакты потребителям, при малейшем спросе на продукцию происходит знакомство, налаживание связей. Со временем такие связи приводят к поставкам небольших опытных партий, заключению контрактов на крупные объемы.